Wat zijn de voordelen van BOM Management?

Binnen de maakindustrie heb je voor de juiste en laatste productinformatie directe toegang nodig tot verschillende BOM (Bill of Materials) structuren voor engineering, manufacturing en service. Een volledige artikelstructuur, inclusief alle bijbehorende elektronische en mechanische documenten is dus gewenst. “Het is een flinke uitdaging om de hele keten te voorzien van de juiste informatie als je weet dat nog veel zaken handmatig wordt bijgehouden. Dit kan veel effectiever”, meent accountmanager Joris Thijssen van CAD Services.

Informatie in spreadsheets

De hele levenscyclus en bijbehorende informatie van een product, dus van ontwerpproces, productie, toeleveranciers tot service, zal voor alle afdelingen die bijdragen aan de productontwikkeling helder moeten zijn. “Dit is nog steeds niet het geval doordat heel veel zaken handmatig worden bijgehouden in spreadsheets”, legt Joris uit. “Ook niet iedere afdeling heeft dezelfde informatie nodig, maar iedereen wil wel kunnen werken met de laatste versie.”

Change once, use everywhere

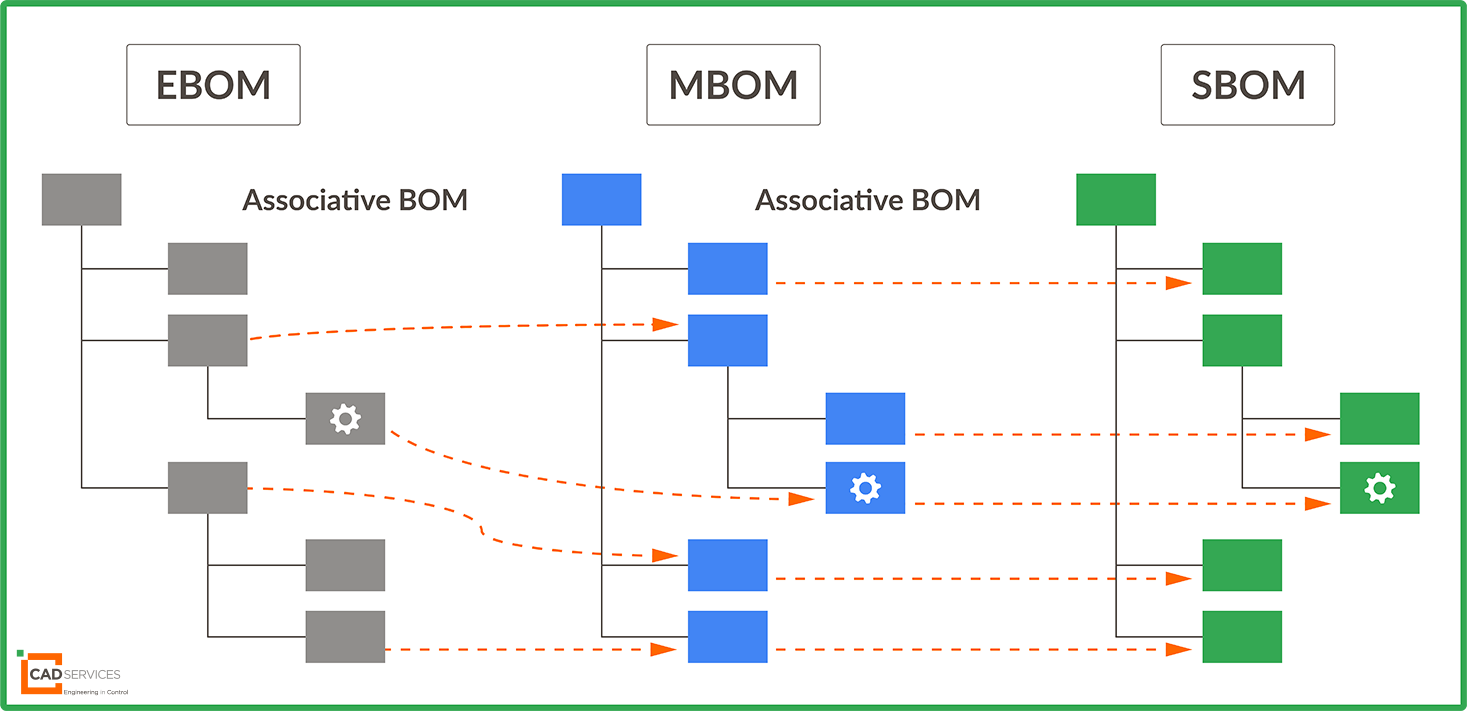

Om efficiënt en snel te kunnen produceren, maakt de maakindustrie gebruik van Bill of Materials (BOM). Tijdens de ontwikkelingsfase van een product wordt er een Engineering BOM (eBOM) opgesteld. Deze BOM geeft weer hoe een product functioneel in elkaar zit en hoe alle componenten samen het eindproduct vormen. Tijdens de productiefase komt de Manufacturing BOM (mBOM) om de hoek kijken. De mBOM omvat alle informatie om een klant specifiek eindproduct te realiseren.

De PTC Windchill Product Lifecycle en Data Management-oplossing (PLM/PDM) biedt de mogelijkheid om de eBOM op te bouwen met een engineeringsbril op. Deze eBOM kan associatief worden getransformeerd naar een mBOM voor productie, zodat beide BOMs met elkaar gelinkt kunnen worden. Hierbij is de gedachte: Change once, use everywhere. Dit maakt het werk van met name gebruikers van grote, complexe assemblages een stuk efficiënter en effectiever. Zeker wanneer je meerdere productiefaciliteiten hebt met ieder een specifieke mBOM.

Eenvoudig besparen

“Met PTC Windchill en BOM Management kun je makkelijk 10-30% besparen op ontwikkelkosten, designfouten, assemblageprocessen en het changeproces”, meent Joris. “Je hebt sneller de juiste informatie beschikbaar op de juiste plek. Ook kun je de stappenplannen voor productie en assemblage (process plans) koppelen aan de mBOM. Hoe vaak gebeurt het nog dat men bij engineering aan het bureau staat, omdat bepaalde dingen niet kloppen of omdat er vragen zijn?”

Is het gebruik van zowel eBOM als mBOM strikt noodzakelijk?

Ook al heb je één locatie waar het product wordt gemaakt, dan nog heeft een mBOM grote toegevoegde waarde. De manier waarop engineering naar de geplande productie kijkt, is nu eenmaal anders dan hoe de productieafdeling dat doet. “mBOM gaat verder dan een eBOM”, legt Presales/Projectmanager Auke Mulder bij CAD Services uit. “In de mBOM kan rekening worden gehouden met varianten en opties die klantspecifiek kunnen worden opgesteld, oftewel een orderspecifieke BOM. De stappenplannen in de mBOM geven de verwerkingsstappen weer die nodig zijn om het product stap voor stap te bouwen vanuit de orderspecifieke BOM.”

Een BOM is toch gewoon een stuklijst?

Om bij te houden uit welke items, onderdelen, componenten, subassemblages en assemblages een product bestaat, gebruiken veel organisaties een stuklijst voor hun productopbouw. De stuklijst wordt doorgegeven aan Enterprise Resource Planning (ERP), het systeem dat bedrijfsprocessen automatiseert en verbindt binnen een organisatie. Hierbij wordt vaak vergeten dat een BOM veel meer is dan alleen een stuklijst. Het bevat namelijk ook documenten als requirements, handleidingen, certificaten en sterkteberekeningen. Deze informatie wil je allemaal gekoppeld hebben aan je product per subeenheid. Auke: “Heb je eenmaal alles digitaal in je organisatie, dan hoef je niet volledig opnieuw te beginnen bij een volgend project. Je hebt immers de Product Manufacturing Information (PMI) nog liggen van de vorige keer.”

Op basis van dezelfde eBOM kunnen meerdere en verschillende mBOM’s bestaan, omdat je als organisatie kan besluiten dat je in één van de fabrieken alleen het product assembleert en in een andere fabriek de tools hanteert om een deel van de onderdelen zelf te produceren. Dat maakt een mBOM-structuur bijzonder.

En wat heeft Service nodig?

Op basis van dezelfde eBOM kan ook een service BOM (sBOM) worden gemaakt waarin juist specifieke zaken voor service beschikbaar zijn. Denk hierbij aan handleidingen, service-instructies, spare parts en dergelijke. Ook deze moeten gelinkt zijn aan de eBOM. Wanneer er iets in de eBOM of aan service parts verandert wil je dat ook bij Service weten. Joris: “Wat is er nu knulliger dan een service engineer die met de verkeerde parts zijn werk zou moeten uitvoeren? De kosten die hiermee gemoeid gaan, zijn enorm.” Een goed Spare Management parts beleid kan aanzienlijk bijdragen aan de winstgevendheid van een bedrijf. Spare parts en service marges zijn vele malen hoger dan de marges op het oorspronkelijke product.

Compleet plaatje

“Door BOM Management te gebruiken in Windchill krijgt je organisatie een compleet kosten-, plannings- en kwaliteitsplaatje, zodat je precies weet hoe het zit met de levenscyclus van een product”, maakt Auke duidelijk. “Daarnaast zijn de productie, sales, service én leveranciers altijd op de hoogte van veranderingen dankzij geautomatiseerde synchronisatie tussen de BOM’s door het gebruik van één interface.”

Huidige werkwijze met ERP is inefficiënt

De kans is groot dat de schoen wringt als het gaat om het gebruik van een Product Lifecycle Management (PLM)- of ERP-systeem. Waarschijnlijk is het ERP-systeem in de loop der tijd een leidende rol gaan vervullen. “Je PLM-systeem zou juist leidend moeten zijn. Waarom zou je de boel gaan herbouwen vanuit je ERP tot een mBOM, terwijl je alles al vanuit je eBOM in PLM kan transformeren naar een mBOM?”, meent Joris.

De PMI-data moet wel worden gedeeld met ERP, maar werkvoorbereiding kan 40-60% besparen om de juiste informatie in ERP te krijgen. ERP is er niet op gemaakt om deze processen te ondersteunen. Joris: “Dat maakt de huidige werkwijzen onwijs inefficiënt. Minstens 40% van de medewerkers zou werk met meer toegevoegde waarde kunnen uitvoeren zoals het leveren van betere producten en kwaliteit. Dit biedt je een fantastische kans om je nog beter kunt onderscheiden van andere partijen.”

Zoeken in losse folders is verleden tijd

Als de engineeringdata binnen PLM eenmaal de ruggengraat vormt van het productieproces, dan wil je helemaal niet naar informatie zoeken in allerlei losse folders en mappen. Dit is namelijk wel aan de orde op het moment dat een xls-stuklijst de brug vormt tussen het PLM- en ERP-systeem. Joris: “Je wilt al je informatie op het juiste niveau in het product hebben. Dit is een digitale transformatie die vele organisaties nog moeten maken.”

Joris en Auke erkennen dat Windchill met BOM Management in het begin een investering is. “Uiteindelijk levert het geld op, want nu ben je ontzettend veel geld kwijt aan het handmatig bijhouden van het hele proces. En wat als er meerdere varianten van een product bestaan met meerdere opties? Dan doen we hetzelfde proces toch x-maal vaker! Wat is er nu prettiger dan de informatie uit verschillende disciplines op elkaar af te stemmen, zodat de hele keten binnen de organisatie te allen tijde bij de juiste informatie kan binnen één interface?”, aldus Joris.

Gerhard van Lobbrecht

CAD ServicesWil jij weten wat PTC Windchill in combinatie met BOM Management voor jou kan betekenen? Neem dan gerust contact met ons op.

© CAD Services

© CAD Services